ค่าความต้านทานโดยส่วนใหญ่จะใช้รหัสแถบสีหรืออาจจะพิมพ์ค่าติดไว้บนตัวต้านทาน ถ้าเป็นการพิมพ์ค่าติดไว้บนตัวต้านทานมักจะเป็นตัวต้านทานที่มีอัตราทนกำลังวัตต์สูง ส่วนตัวต้านทานที่มีอัตราทนกำลังวัตต์ต่ำมักจะใช้รหัสแถบสี

แถบที่1 จะเป็นตั้งตั้ง หลักที่1

แถบที่2 จะเป็นตั้งตั้ง หลักที่2

แถบที่3 จะเป็นตัวคูณ

แถบที่4 จะเป็นเปอร์เซ็นต์ความผิดพลาด

ตัวอย่าง แถบสี แดง ดำ น้ำตาล ทอง แดง ดำ น้ำตาล ทอง

2 0 x10 + 5 %

อ่านได้ 200 โอห์ม ค่าความผิดพลาด + 5 %

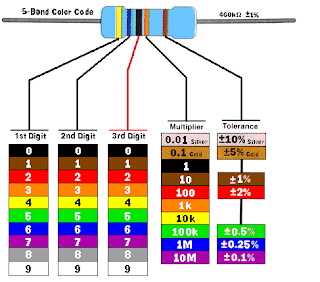

การอ่านค่าความต้านทานแบบ 5 แถบสี

วิธีการอ่านดังนี้

แถบที่1 จะเป็นตั้งตั้ง หลักที่1

แถบที่2 จะเป็นตั้งตั้ง หลักที่2

แถบที่3 จะเป็นตั้งตั้ง หลักที่3

แถบที่4 จะเป็นตัวคูณ

แถบที่5 จะเป็นเปอร์เซ็นต์ความผิดพลาด

ตัวอย่าง แถบสี แดง ดำ น้ำตาล แดง แดง

แดง ดำ น้ำตาล แดง แดง

2 0 1 x100 + 2 %

อ่านได้ 20100 โอห์ม หรือ 20.1 กิโลโอห์ม ค่าความผิดพลาด + 2 %